|

układu kierowniczego

Od wielu lat konstruktorzy pracują nad tym, aby siła potrzebna do skrętu kół była jak najmniejsza, auto zużywało jak najmniej paliwa i system odpowiednio wspierał kierowcę.

Wspomaganie hydromechaniczne ułatwiło pracę kierowcom - składa się z

pompy hydraulicznej, przekładni, siłowników, przewodów

wysokociśnieniowych. Pompa napędzana przez silnik pracuję cały czas,

wytwarza wysokie ciśnienie do 10 (Mpa). Powyższy układ powoduje straty

mocy oraz zwiększa zużycie paliwa do ok.

0,5

litra na 100 (km). Zespoły wspomagane są dość drogie, ciężkie i zajmują

dużo miejsca pod maską silnika. Ponadto okresowa wymiana i utylizacja

zużytego oleju hydraulicznego wspomagania stanowi zagrożenie dla

środowiska.

Zalety wspomagania elektrycznego w porównaniu ze wspomaganiem hydraulicznym:

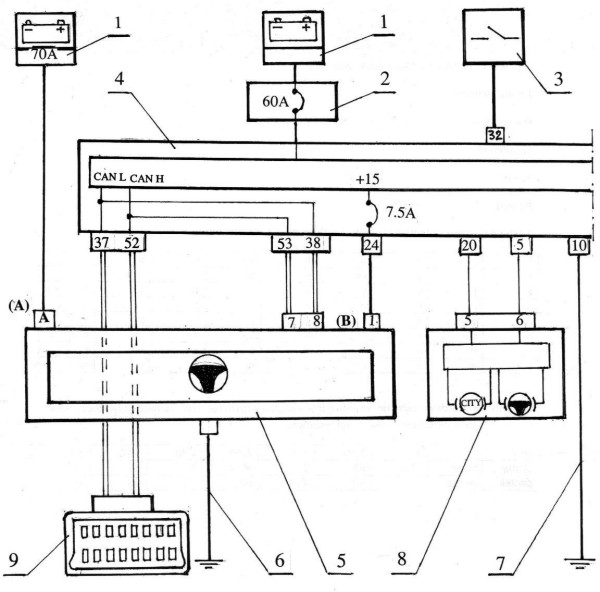

Działając na przycisk 8 [rys. 3] znajdujący się na pulpicie sterowań, użytkownik może wybrać jeden z dwóch sposobów prowadzenia : ,,Normal’’ lub ,,City’’

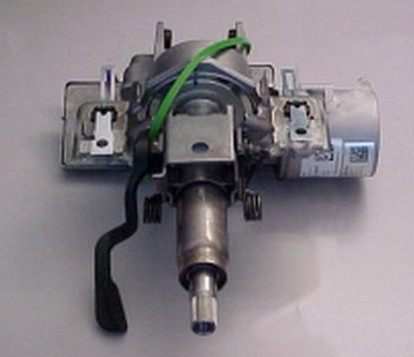

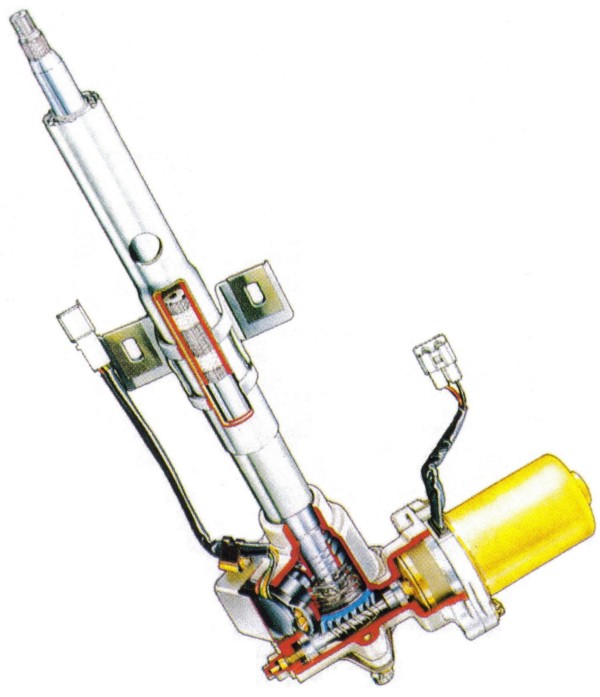

Zasada działania W zależności od potrzeb kierowcy, wymaganego momentu na kole kierownicy i prędkości pojazdu, centralka sterowania elektrycznej przekładni kierowniczej 5 [rys. 3] steruje silnikiem elektrycznym 1 [rys. 4], który wspomaga kolumnę kierownicy w obrotach. Poprzez mechanizm ślimakowy silnik przekazuje moment na kolumnę kierownicy zmniejszając siłę przy skręcaniu.

Wspomaganie dokonuje także powrotu aktywnego koła kierownicy w zależności od kąta skrętu w stosunku do jego połażenia środkowego. Im większy kąt skrętu tym większe obciążenie silnika dla wyrównania kół. Działając na przycisk znajdujący się na pulpicie sterowań 8 [rys. 3] kierowca może wybrać jeden z dwóch sposobów prowadzenia:

W trybie ,,Normal’’ kierowca aby obrócić koła na postoju potrzebuje przyłożyć do koła kierownicy moment obrotowy 4-5(Nm), natomiast podczas wciśnięcia przycisku City - tylko 2-3(Nm). Od prędkości 70 km/h tryb pracy City wyłącza się automatycznie, aby zwiększyć stabilizację jazdy. Umieszczony z boku obudowy motoreduktora, silnik wspomagania 1 [rys. 4] wytwarza poprzez ślimak na koło zębate wspomagania moment o przełożeniu 22:1.

Wałki wejściowy i wyjściowy są połączone ze sobą poprzez drążek

skrętny, który pozwala na ruch kątowy od +8 stopni do -8 stopni

(ograniczniki mechaniczne zapobiegają na dalsze zwiększanie skręcania).

Diagnostyka i naprawa Elektryczne wspomaganie układu elektrycznego jest wyposażone w samodiagnozę i pamięć niesprawności. Do diagnozowania całego systemu elektrycznego układ posiada 16 stykowe gniazdo diagnostyczne 9 [rys. 3]. Do diagnozowania niesprawności możemy korzystać ze standardowego testera Examiner lub innych przyrządów diagnostycznych np. KTS 540. Wspomaganie elektryczne posiada zwartą budowę, części są nierozbieralne, a w układach najczęściej wymienia się:

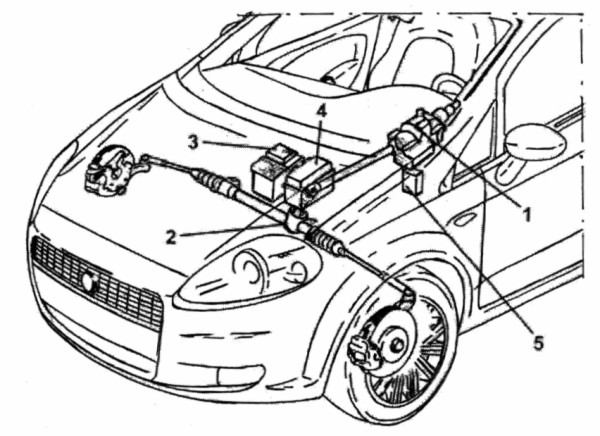

Poniżej przedstawiam podstawowe elementy układu, które należy zdiagnozować przed podjęciem decyzji o ewentualnej wymianie zespołu wspomagania kierownicy. 1 Sprawdzić zasilanie (+15) (4 Rys. 3.0) podłączając Examiner w trybie woltomierza końcówkę dodatnią ze stykiem (1) konektora (B) i ujemny do masy. Obrócić kluczyk w pozycję marcia i odczytać napięcie akumulatora ~12(V). Jeżeli napięcie jest niewłaściwe - przywrócić ciągłość połączenia pomiędzy Body Computer 4 [rys. 3] [Styk (24) konektora (D) i centralką przekładni kierowniczej (5) styk (1) konektora (B)]. Sprawdzić ciągłość bezpiecznika 7,5(A) znajdujący się w Body Computer. Jeżeli jest przepalony - wymienić go po sprawdzeniu przyczyny. Sprawdzić połączenie z masą, tj. ciągłość połączenia pomiędzy stykiem (B) konektora (A) i masą 6 [rys. 3]. Sprawdzić zasilanie (+30). Połączyć przyrząd diagnostyczny w trybie woltomierza, tj. końcówkę dodatnią ze stykiem (A) konektora (A) i ujemny z masą i odczytać napięcie ~12 (V). Jeżeli napięcie jest niewłaściwe sprawdzić ciągłość bezpiecznika (70A)w skrzynce bezpiecznikowej na akumulatorze 3 [rys. 1]. Jeżeli jest przepalony wymienić go po sprawdzeniu przyczyny. 4 Jeżeli występuje brak elektrycznego wspomagania kierownicy z zapaleniem się sygnalizacji awarii należy sprawdzić za pomocą przyrządu w węźle elektrycznej kierownicy, czujnik pozycji, momentu kolumny, ewentualna usterka akumulatora, węzła Body komputera lub sieci CAN.

Należy pamiętać, że podczas wymontowywania i zamontowania układu

wspomagania, układ kierowniczy musi być zablokowany

Przegląd innych elektrycznych systemów wspomagania układu kierowniczego.

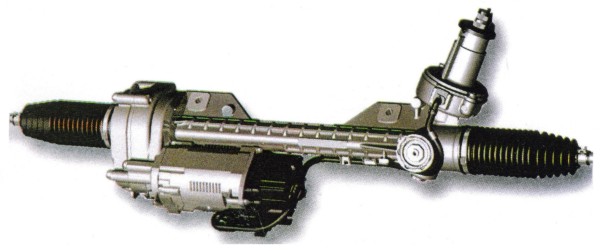

a) Mechanizm kierowniczy z elektrycznym wspomaganiem japońskiej firmy NSK.

b) Wspomaganie elektryczne układu kierowniczego Citroen C3.

c) Elektryczny układ wspomagania kierowniczego Servolectric.

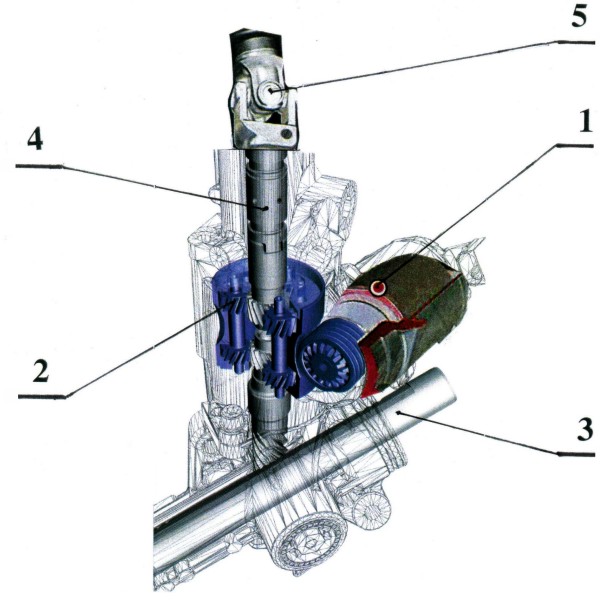

d) Aktywny układ kierowniczy (active steering firmy BMW) Oprócz zmiennej siły wspomagania w/w układ pozwala na dynamiczną korektę przełożenia układu kierowniczego. Głównym elementem aktywnego układu kierowniczego jest przekładnia planetarna wbudowana w kolumnę kierownicy.

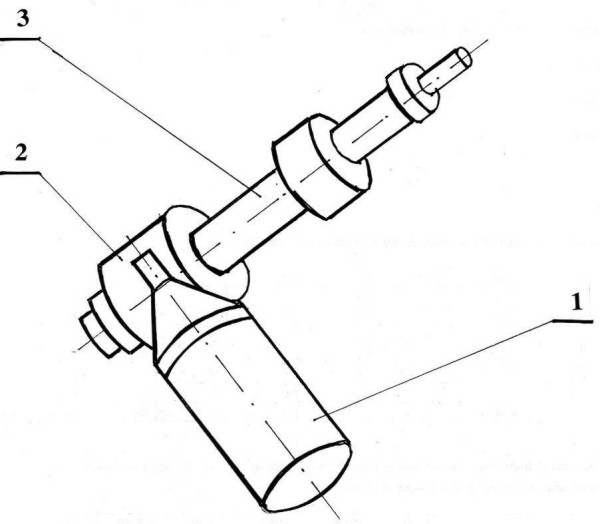

Pomiędzy wałem kolumny kierownicy (4) [rys. 5], a zębatkową przekładnią kierowniczą (3) umieszczona jest mała przekładnia planetarna (2). Przekładnia planetarna napędzana jest silnikiem elektrycznym (1). Silniczek elektryczny płynnie reguluje przełożenie skrętu kierownicy na kąt skrętu kół w zależności od aktualnej prędkości jazdy. Decyzja o tym, jakie przełożenie ma być dobrane, zapada w ciągu 0,01 sekundy. Obroty silnika elektrycznego w jedną stronę powodują zwiększenie sumarycznego przełożenia przekładni kierowniczej, a w drugą zmniejszenie. W sytuacji gdy kierowca musi nagle ominąć przeszkodę tylko lekki ruch kierownicą umożliwia znaczny skręt kół, natomiast przy dużych prędkościach jazdy na wprost czułość układu kierowniczego jest mniejsza – co polepsza precyzję całego systemu. Przy parkowaniu w mieście aktywny układ kierowniczy zwiększa przełożenie np.: 10:1 do 25:1 podczas jazdy z prędkością maksymalną. Aby zwiększyć bardziej stabilność pojazdu, aktywny układ kierowniczy dodatkowo połączony jest z układem dynamicznej kontroli stabilności DSC. Jeżeli nagłe omijanie przeszkody grozi zarzuceniem tyłu, DSC już w zarodku rozpoznaje obrót pojazdu wokół osi pionowej i aktywny układ kierowniczy natychmiast mu przeciwdziała. Przy hamowaniu na nawierzchni o różnej przyczepności aktywny układ kierowniczy jest również w stanie stabilizować pojazd poprzez układ DSC. Uwzględniając powyższe - komfortowe manewrowanie pojazdem nie wymaga wielu obrotów kierownicy. System pracuje bardzo precyzyjnie, a samochód jest zwinny i zwrotny. Efektem jest wyższe bezpieczeństwo poprzez stabilniejszy tor jazdy. Oprócz wielu zalet już wcześniej wspominanych elektrycznego wspomagania kierownicy należy wymienić jeszcze to, że doskonale ona współpracuje z zębatkową przekładnią kierowniczą, którą posiada większość pojazdów. W/w układy także łatwo można zintegrować z elektrycznymi systemami bezpieczeństwa (ABS, ESP, DSC, itp.).

Także przepisy ochrony środowiska przemawiają za ogromnymi zaletami

napędu elektrycznego wspomagania kierownicy. |