|

Części zamienne Trwałe zawory Auto Expert - Technika dla motoryzacji - 7-8/2009 Awarie zaworów są najczęstszym powodem napraw głowicy. W tej sytuacji warto się zastanowić, czym powinny się charakteryzować zawory, które zostaną użyte przy naprawie.

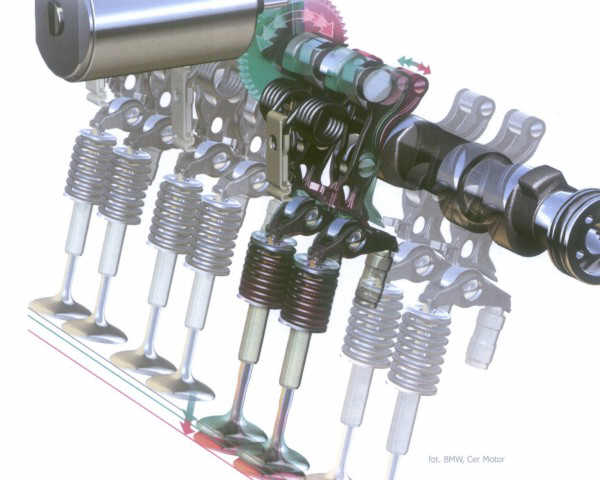

Podnoszące się z roku na rok wskaźniki mocy jednostkowej uzyskiwanej z 1 litra pojemności skokowej powodują większe obciążenia mechaniczne i cieplne wszystkich elementów silnika. Konstruktorzy zmuszeni są do stosowania zarówno materiałów o wyższych parametrach, jaki i zabiegów technologicznych podnoszących własności najbardziej obciążonych części silnika. Niewątpliwie jednymi z najbardziej obciążonych elementów silnika są zawory. W tym miejscu należy zaznaczyć, że warunki pracy zaworów wydechowych i ssących są bardzo różne. Zawór ssący, znajdujący się przewodzie dolotowym, jest chłodzony świeżo napływającym ładunkiem do cylindra. W silnikach benzynowych jest to mieszanka paliwowo-powietrzna, a w silnikach Diesla - powietrze. Zawór wydechowy jest omywany gazami wylotowymi o temperaturze 1200°C. W efekcie zawór ssący ma temperaturę pracy 250-400°C, a zawór wydechowy pracuje w temperaturze 750-850°C. Wymagania stawiane materiałom na zawory ssące i wydechowe różnią się zatem znacznie. W praktyce zawory ssące wytwarza się ze stosunkowo niedrogich stali niskostopowych. Na zawory wydechowe stosuje się natomiast o wiele droższe stopowe stale austenityczne. Szczególnie użycie zaworów wydechowych ze stali niskiej jakości jest bardzo niebezpieczne i skutkuje ich pękaniem. Czym charakteryzują się prawidłowo wykonane zawory silnikowe i jak je sprawdzać? Na naszym rynku dostępne są zawory nie zawsze wykonane z odpowiedniej jakości stali. Również powierzchniowa obróbka chemiczna jest różnej jakości lub nie zastosowano jej w ogóle.

Jak wskazać

zawory wydechowe wykonane z właściwej stali bez specjalistycznych badań

laboratoryjnych? Spróbujemy w kilku słowach

scharakteryzować własności

materiałów

używanych do

produkcji

zaworów i ich

pokryć.

Podamy

też

proste

sposoby odróżnienia zaworów

lepszej

jakości

od tych nieodpowiednich.

Zabiegiem

technologicznym podnoszącym

własności

zaworów jest ulepszanie ich

powierzchni.

Najstarszą

metodą jest

nakładanie

warstwy

chromu. W

ostatnich latach

japońscy

producenci rozpowszechnili obróbkę powierzchni zaworu poprzez azotowanie.

Czym jest proces azotowania ? Polega on na wprowadzeniu do warstwy wierzchniej przedmiotu stalowego - zazwyczaj wcześniej ulepszonego cieplnie - azotu, który - tworząc odpowiednie związki - przyczynia się do uzyskania bardzo twardej i odpornej na ścieranie warstwy wierzchniej, i to już bez dodatkowych zabiegów cieplnych. Przeważnie do azotowania używa się stali stopowych o takich składnikach, które wykazują dużą skłonność do tworzenia twardych azotków, jak glin, chrom, tytan, wanad. Ponieważ azotki tych pierwiastków są bardzo twarde, twardość warstewki naazotowanej dochodzi na powierzchni nawet do około 1200 HV. Proces azotowania przeprowadza się w temperaturze 500-850°C. Technologia ta ma liczne zalety. Warstwa związków jest twarda, przy zachowaniu ciągliwego rdzenia, odporna na ścieranie, zatarcie, korozję i zmęczenie powierzchniowe. Co bardzo ważne, trwałość trzonka w obrębie zamka oraz grzybka również zostaje zwiększona. Wadą tej technologii jest natomiast stosunkowo wysoki koszt. Rozróżnimy trzy rodzaje azotowania: ■ kąpielowe, w kąpielach roztopionych soli, ■ gazowe, w atmosferze zdysocjowanego amoniaku, ■ jarzeniowe, w atmosferze zawierającej azot ulegający jonizacji podczas wyładowania jarzeniowego. W przypadku azotowania zaworów znakomita większość producentów zaworów stosuje technologię kąpieli azotujących. Kąpiel azotująca, wykorzystująca przyjazne dla środowiska sole, jest stosowana do obróbki materiałów zawierających żelazo. Efektywnie rozwiązuje wszystkie problemy z odpornością na ścieranie, zmęczeniem i zacieraniem dzięki specjalnym właściwościom azotującym soli. Producenci uważają, że jest to optymalna obróbka dla tych tak bardzo obciążonych elementów silnika. Jak odróżnić zawory o ulepszonej powierzchni? Można to uczynić wzrokowo. Zawory bez obróbki powierzchniowej będą miały kolor stali, zawory chromowane wyróżnia charakterystyczna, biała barwa chromu technicznego, a zawory azotowane w kąpieli solnej mają kolor ciemny do czarnego. Jak odróżnić system azotowania? To też jest bardzo proste. Zawory azotowane w kąpieli mają barwę ciemną (od koloru ciemno stalowego po głęboką czerń). Odcień czerni zależy od składu soli azotujących i temperatury procesu. Można też na naszym rynku spotkać zawory o barwie jasnej, azotowane metodą jarzeniową. Niemniej zarówno przodujący producenci zaworów, jak i producenci zaworów wyczynowych azotują wyłącznie w kąpielach na kolor czarny. Podsumowując: przy zakupie zaworów warto zaopatrzyć się w mały magnes i uważnie obejrzeć zawór. Może to uchronić nas przed nieprzyjemnymi niespodziankami.

|